Success Stories

Erfolgreich bei unseren Kunden!

Werfen Sie einen Blick darauf!

STANDORT IN CHINA SEIT 2007

Erfolgsstrategie der Schnitzer Group: Interkulturelles Teamwork und Flexibilität...

Lesen Sie mehr

STANDORT IN CHINA SEIT 2007

STANDORT IN CHINA SEIT 2007

Erfolgsstrategie der Schnitzer Group: Interkulturelles Teamwork und Flexibilität

Unter dem Namen Schnitzer Consulting Shanghai Co. Ltd. wurde 2007 der erste internationale Standort der Schnitzer Group von Peter Schnitzer gegründet. Der Firmensitz befindet sich zentral im German Center in Shanghai/ Pudong. Seit vier Jahren liegt der Erfolg der Schnitzer Group Shanghai in den Händen von CEO Andreas Kohler. Die Motivation ein Unternehmen in China zu gründen war dem Trend geschuldet, dass Vergaben zukünftig ausschließlich an international agierende Lieferanten erteilt wurden. Wollte die Schnitzer Group dauerhaft im Spiel bleiben, musste man global wachsen. Shanghai wurde aufgrund des gemäßigten Klimas und der zentralen Anbindung gewählt. Die anfänglichen Herausforderungen waren hart. Man hatte weder Netzwerk noch Kunden, kein Auftrag und wenig Ahnung bezüglich Business in China - lediglich Neugierde und Bereitschaft. Heute arbeiten DE, USA und CN eng in gemeinsamen Kundenprojekten zusammen. Die besondere Herausforderung liegt im chinesischen Mindset begründet. Häufig treffen europäische Qualitätsanforderungen auf chinesisches Unverständnis, was oft den nicht verstandenen Wirkungs-Zusammenhängen eines nicht durchgängig realisierten Qualitätsmanagement-Systems geschuldet ist.

10 Jahre Andreas Kohler

2012 startete Andreas Kohler am Standort Kornwestheim; 2015 wechselte der junge Wirtschafts-Ingenieur nach China. Dort konnte er verschiedenste Technologien, Unternehmen und vor allem Mentalitäten, Kulturen und Arbeitsweisen kennenzulernen. Diese Erfahrung hilft ungemein, sich selbst und das gesamte Team stetig zu verbessern. Gerade in den letzten Jahren haben sich die Rahmenbedingungen im Zuge von Covid-19, der Elektrifizierung des Antriebsstrangs, der Digitalisierung stetig verändert. Um hier erfolgreich wachsen zu können, sind Flexibilität und Offenheit die entscheidenden Faktoren und dabei fest in der DNA der Schnitzer Group verankert. Seit 4 Jahren ist Herr Kohler CEO in Shanghai und führt eigenverantwortlich ein Team von acht erfahrenen Projektmanager:innen. Gerade in seinem Alter ist es noch wichtiger, ehrlich und klar in die Mannschaft zu kommunizieren und die geforderten Attribute im täglichen Einsatz selbst vorzuleben. Im Umfeld eines interkulturellen und generationsübergreifenden Teams ist es ebenso entscheidend, sich regelmäßig mit den Anliegen jedes Einzelnen auseinanderzusetzen und entsprechend gemeinsam individuelle Lösungen zu erarbeiten.

Als Länder mit wichtigem Einfluss und als führende Volkswirtschaften der Welt, sind China und Deutschland umfassende strategische Partner. China ist, insbesondere für die deutsche Automobilindustrie, einer der wichtigsten Absatzmärkte. Eine schnell wachsende chinesische Mittelschicht wird dies in absehbarer Zeit weiter befeuern. Die Kunst wird in den kommenden Jahren darin liegen, die Lieferketten nach dem „Near-Shoring“-Prinzip neu auszurichten und zu qualifizieren und dabei die Kontrolle und durchgängige Qualität nicht zu verlieren. Neben den klassischen Hardware-Komponenten betrifft dies insbesondere die Software und On-board Applikationen, welche aufgrund der gesammelten Daten im Visier der Behörden und damit anfällig für lokale Sanktionen sind.

LEHREN-MANAGEMENT

Lehren und Kontrollvorrichtungen sind in sicheren Händen bei den Schnitzer Group Qualitäts-Experten...

Lesen Sie mehr

LEHREN-MANAGEMENT

Quality in Germany:

Expertenwissen im Lehren-Management stark nachgefragt

Lehren und Kontrollvorrichtungen sind in sicheren Händen bei den Schnitzer Group Qualitäts-Experten. Sie übernehmen hier eine wichtige Schnittstellenfunktion zwischen Kunden und dessen Lieferanten. Die ordnungsgemäße Prüfung der Dokumentation, Kontrollvorrichtungen, Messlehren und Prüfaufnahmen beim Lieferanten und Lehrenbau, nach Vorgaben der Lastenhefte, macht sie zum gefragten Ansprechpartner im Qualitätsmanagement. Auch sind unsere Qualitätsingenieure befugt, diese Vorrichtungen im Auftrag des Kunden abzunehmen. Mittels der langjährigen Erfahrung arbeitet das Q-Team auch aktiv im Kunden-Arbeitskreis bei der Überarbeitung des Lastenheftes für Kontroll- und Messvorrichtungen mit. Sehr gerne wird das Wissen an Kolleg:innen weitergegeben und geteilt. Im Juli findet ein inhouse „Lehren-Workshop“ statt. Schnitzer Group Referenten sind Karl Dobelmann und Wilhelm Kellermann.

WENN DER PLATZ ENG WIRD...

mit zunehmender Digitalisierung und stetig wachsender Funktionsintegration im Fahrzeug, nimmt gleichwohl die Anzahl...

Lesen Sie mehr

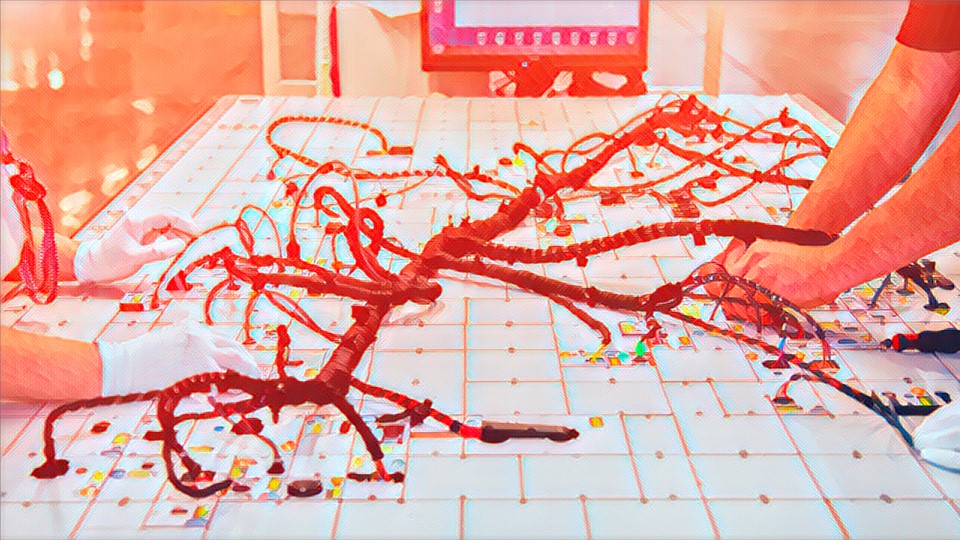

WENN DER PLATZ ENG WIRD...

WENN DER PLATZ ENG WIRD...

mit zunehmender Digitalisierung und stetig wachsender Funktionsintegration im Fahrzeug, nimmt gleichwohl die Anzahl an Elektronikkomponenten und Verkabelungen zu. Diese in bestehende Kabelkanalkonzepte und Bauräume zu integrieren wird zunehmend komplexer.

Gerade bei den aus Polyurethan geschäumten Tüllen wird der Platz oftmals eng. Die Herstellung solcher Kabelbäume ist ein komplexer, manueller und arbeitsintensiver Prozess. Der Schlüssel zum Erfolg liegt in der Stabilisierung der Genauigkeit der Position und Dimension der Spottapes, welche die schäumenden Werkzeuge gegen den Kabelbaum abdichten. Unser Werkzeug- und Prozessspezialist Marius Schindler konnte in einer technischen Analyse vor Ort maßgeblich zur Hebung wesentlicher Optimierungs-Potentiale bei der PU-Verkapselung beitragen. Das große Ganze sehen und sich bewusst sein, wie wichtig es ist, welchen Einfluss die Inputqualität bei einem Prozess hat, ebnet den Weg zum Erfolg. Die Schnitzer Group kann vielfältig bei der Analyse von Prozessketten und deren Einflussfaktoren auf ihre Output-Qualität unterstützen!

BATTERIE!

In den letzten Jahren ist die Schnitzer Group zunehmend in internationale Projekte aus dem Bereich erneuerbare Energien...

Lesen Sie mehr

BATTERIE!

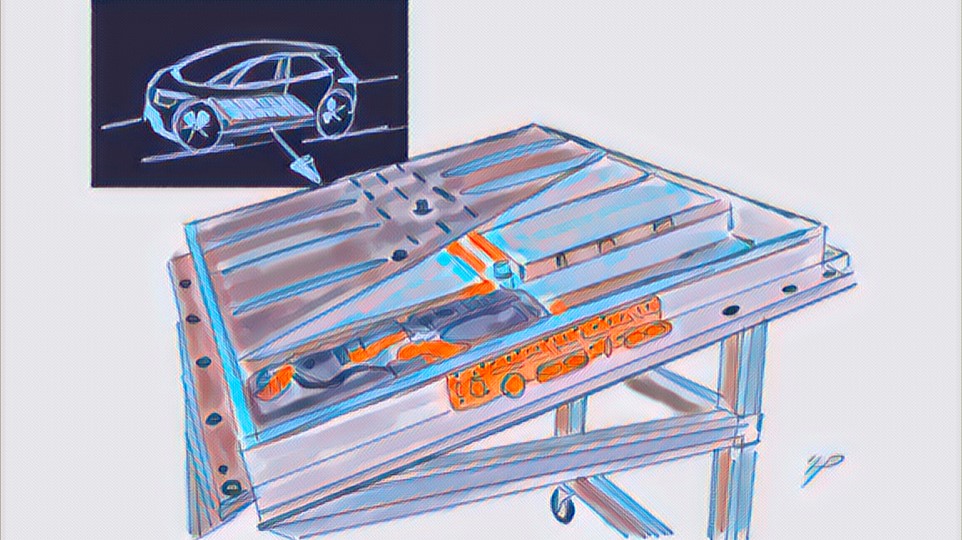

CELL TO PACK; CELL TO MODULE; CELL TO CHASSIS!

In den letzten Jahren ist die Schnitzer Group zunehmend in internationale Projekte aus dem Bereich erneuerbare Energien und Elektromobilität involviert. Schon über ein Jahr begleitet Leo Palma, Projekt-Ingenieur aus unserem chinesischen Team, für einem großen deutschen OEM in Asien ein globales Batterie-Projekt (EV- Electric Vehicle). Beim Projektstart standen wir vor der schwierigen Aufgabe an einer vollautomatischen Linie, die sehr anspruchsvollen Maßvorgaben bei der Montage eines komplexen Moduls nicht erfüllen zu können. Mit praktischer Erfahrung und Bewertung jedes Prozesses, Prüfung der Messdaten und Anlage- Fähigkeiten, konnte diese ineinandergreifende Projekt-Schieflage gelöst werden. Mit einem internationalen Team, einer Mischung aus OEM-, Tier-1- und Schnitzer Group SYSTEMIC-Ingenieuren, war es möglich entscheidende Änderungen und Verbesserungen an der betreffenden Produktionslinie zu realisieren. Das Ergebnis war eine reduzierte Ausschussrate, die Einhaltung der Maßtoleranzen und ein erfolgreicher SOP. Auf der Grundlage der gewonnenen Erkenntnisse und mit dem Bestreben, den Prozess und die Produktion weiter zu verbessern, wurden weitere Linien bereits in der Planungsphase überprüft, optimiert und vor Ort aufgebaut. Inzwischen haben insgesamt vier vollautomatische Linien den erfolgreichen Serienstart hinter sich und weitere Linien sind im Anlauf. Wir waren und sind entscheidender Partner vor Ort und stellen uns den komplexen Herausforderungen. Gerade jetzt, wo das Ende des Verbrenners im Jahre 2035 beschlossene Sache ist, zeigt sich: wir sind am Puls der Industrie!

UPGRADER

Bei der Neugestaltung der modernen Urban-Mobility sind die Ansätze, insbesondere im Transitbereich...

Lesen Sie mehr

UPGRADER

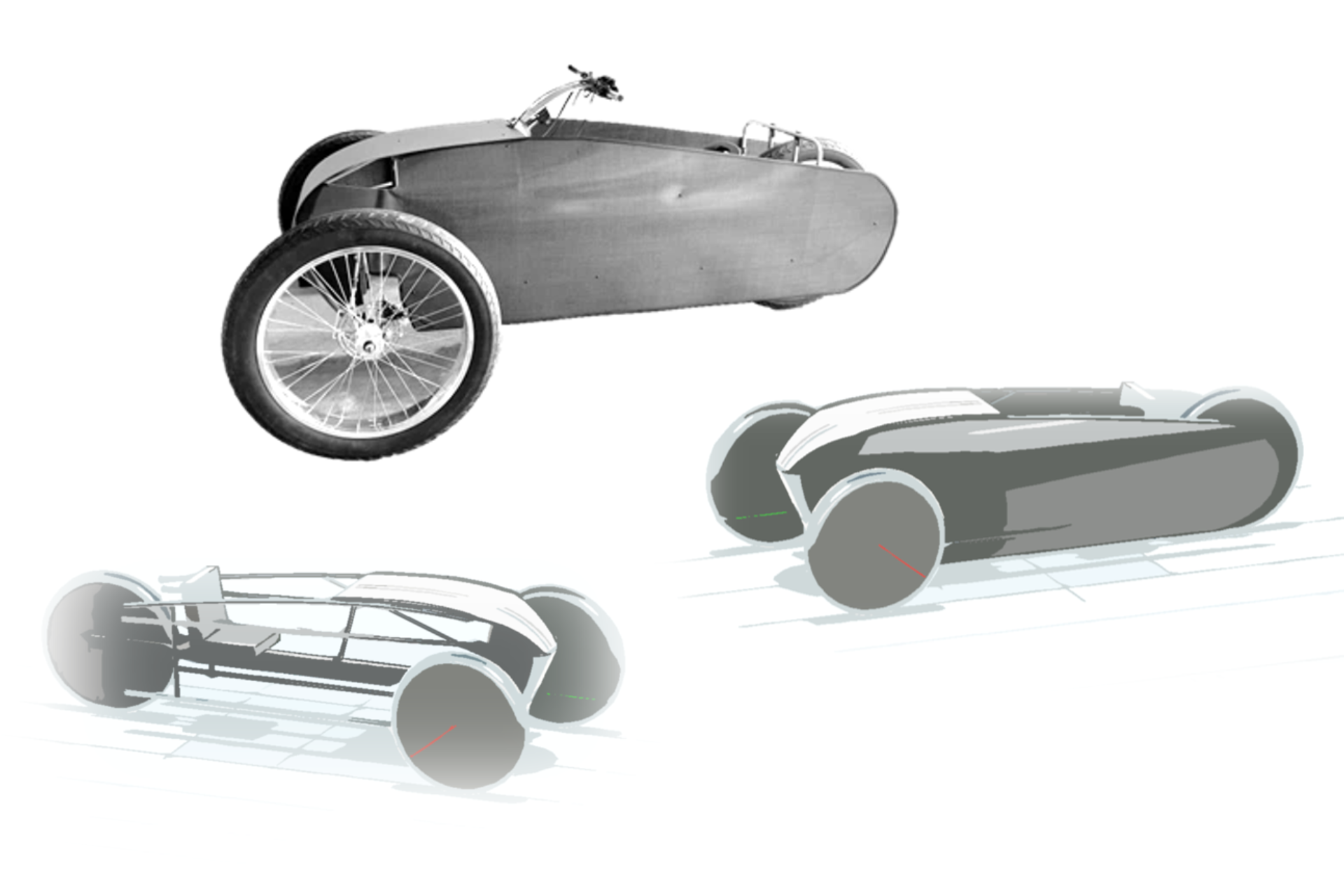

IN DER GROSSSTADT GEWINNT VORAUSSICHTLICH DER KLEINSTE!

Der Upgrader - eMobility leicht gemacht

Bei der Neugestaltung der modernen Urban-Mobility sind die Ansätze, insbesondere im Transitbereich zwischen den öffentlichen Verkehrsmitteln und dem Wohnort, vielseitig. 2020 begann Stefan Mangold, für eine interne eMobility-Studie bei der Schnitzer Group, mit der Entwicklung eines speziell hierfür angepasstem Konzeptfahrzeugs, dem „Upgrader“.

Der Upgrader ist mit seiner Leichtbauweise aus standardisierten Halbzeugen, in der Herstellung als auch im Fahrbetrieb, ein sehr energieeffizientes e-Trike. In der bestehenden Konfiguration für hohe Reichweiten bietet er als Stakeholder-Plattform auch unseren Partnern die Möglichkeit, die Technologie mit dem Fokus auf Effizienz und Sicherheit weiterzuentwickeln.

Das e-Trike besitzt eine sichere Straßenlage und neigt beim Anfahren oder im stockenden Verkehr nicht zu Schlangenlinien, wie es bei Zweirädern (E-Bikes oder E-Scooter) der Fall ist, was unter Umständen zu Stürzen führen kann. Dadurch ist der Upgrader insbesondere für höhere Zuladungen und eine alternde Gesellschaft ideal geeignet.

Er wird durch Muskelkraft angetrieben und von einem e-Bike Motor unterstützt. Insofern gilt die Studie verkehrstechnisch als dreirädriges Fahrrad, bzw. Trike. Mit seinem derzeitigen Gewicht von rund 40 kg verfügt er, zur besseren Sichtbarkeit und Windführung, über eine Front- und Seitenverkleidung. Darin integriert ist die mittels additiver Fertigung hergestellte Beleuchtung. Das Chassis und die Radaufhängungen in Leichtbauweise, die ausschließlich aus Aluminiumprofilen bestehen, erfordern keine Anfertigung spezieller Werkzeuge. Für das Team der Schnitzer Group ist es wichtig, neue Werkstoffe, Technologien und Prozesse, Ideen und Denkansätze pragmatisch auszuprobieren. Und genau dafür ist das Konzeptfahrzeug „Upgrader“ da. Anfang 2022 gab es die ersten Testfahrten zur Alltagstauglichkeit. Seither erfolgten unterschiedliche Anpassungen bei den technischen Features, im Design und insbesondere beim Gewicht. Hierbei wird der klassische Leichtbau auch weiterhin von Bedeutung sein. Da unabhängig des Mobilitätskonzepts derselbe Grundsatz gilt: weniger bewegte Masse - weniger Energieverbrauch.

Gut möglich, dass im Hinblick auf den Carbon-Footprint am Ende in der Großstadt der Kleinste gewinnt.

Technische Daten:

Motor: Bafang-Hybrid

Ladezeit: 2-3 Stunden

Antrieb: Heckantrieb

Reichweite: 90km Strecke / 1km Steigung

Unterstützungsmodi: 5-stufig bis 25km/h Getriebe: 7-Gang (manuell)

Nenndauerleistung: 250W

Bremsen: hydraulisch

Batterieaufladung: extern

Bereifung: 26 Zoll

Batteriekapazität: 1.008Wh / 28Ah

OPTIMIERUNG HECKVERKLEIDUNG

Optimierung des Spritzguss-Prozess für eine Heckverkleidung bei einem österreichischen Automobilzulieferer...

Lesen Sie mehr

OPTIMIERUNG HECKVERKLEIDUNG

Optimierung des Spritzguss-Prozess für eine Heckverkleidung bei einem österreichischen Automobilzulieferer

Problem: Audit ergab noch optische Auffälligkeiten an der Oberfläche der Heckverkleidung

Ursache: Optimierungspotential des Spritzguss-Prozess noch nicht ausgeschöpft

Lösung: Generierung eines stabilen und serienfähigen Spritzgießprozess mit dem Ansatz einer 0-Fehler-Strategie.

Vorgehensweise:

- Durchführung von Füllstudien und einer DOE (Design of Experiment)

- Analyse des vorhandenen Spritzprozess und Auswertung der Fehlermerkmale bei der Heckverkleidung

- Planung der Strategie und Vorgehensweise für 0-Fehler Bauteile mit dem Lieferanten

Aus diesen Erkenntnissen wurden Maßnahmen zur Prozessoptimierung wie folgt getroffen:

- Verbesserung und auf die Artikel- Erfordernisse abgestimmte Werkzeugentlüftungen

- Optimierung der Füll- und Schließzeiten am Heißkanal zur Erreichung der bestmöglichen sequenziellen Füllung

- Optimierung der Einspritzgeschwindigkeiten

- Anpassung der Massetemperaturen

- Optimieren des Nachdruckprofils

Technisches Projektmanagement mit ganzheitlichem Ansatz steht bei der Schnitzer Group im Mittelpunkt. Wir wollen Kunden in der Zusammenarbeit einen effektiven Mehrwert bieten. Dies erzielen wir mit unserem SYSTEMIC Upgrade. In diesem Projekt wurde mit gelebter Schwarmintelligenz und Erfahrungswissen der Weißenburger Schnitzer-Kollegen Tutsch, Wörrlein und Rößler der aktuelle Q-Status des Bauteils mit dessen Abweichungen technisch analysiert, diskutiert und eine zielgerichtete Optimierungsstrategie mit dem Ziel: „0-Fehler Bauteile“ erarbeitet. Gernot Tutsch, Projektleiter, hatte die Aufgabe mit dem Kunden und Lieferanten die Strategie und Vorgehensweise abzustimmen. (One-Face-to- the-Customer-Prinzip). Im Background hatte er zwei Technologie-Experten, Wörrlein und Rößler, jeweils für Spritzgießen und Werkzeugtechnik. Über mehrere Schritte, mehreren Terminen, auch beim Sublieferanten, und in enger Abstimmung mit dessen Fachabteilungen, konnten der Prozess für die Produktion fehlerfreier Bauteile optimiert werden. Ein wichtiger Bestandteil war dabei die partnerschaftliche Zusammenarbeit mit den Expert:innen und Teams beim Kunden und Sublieferanten. Prozessbegleitende Bewertungen der Bauteil- und Prozessqualität zur Definition der weiteren Vorgehensweise, konnten vor Ort im Team konstruktiv erarbeitet werden. Projektleiter Tutsch gelang es mit professioneller Kommunikation zum Kunden und einem zielgerichteten und differenzierten Informationsfluss an alle Stakeholder, das Projektteam bestmöglich zu informieren, motivieren und zusammenzuhalten.

VIRTUELLER SFN

Wir sind in der Lage, selbst komplexe Abläufe in einer hoch technologisierten Produktion vom Wareneingang bis zum fertigen ...

Lesen Sie mehr

VIRTUELLER SFN

Wir sind in der Lage, selbst komplexe Abläufe in einer hoch technologisierten Produktion vom Wareneingang bis zum fertigen Bauteil, anhand von Video Live Meetings „step by step“ zu verfolgen und zu prüfen. Was vor Kurzem noch undenkbar war ist in wenigen Monaten schon fast zur neuen Normalität geworden. Der Trend geht in eine Richtung - Industrie 4.0! Damit verbunden die Digitalisierung von Prozessen, Abläufen und auch Kommunikationswegen zum gemeinsamen Informationsaustausch. Selbstverständlich bilden automotiv-konforme Prüf- bzw. Auditmethoden die Basis für eine virtuelle Prozessbegehung. Wie man diese im Detail vorbereitet und auf die aktuelle Situation überträgt wird von unserem Kollegen Patrick Heine bereits aktiv in der täglichen Praxis gelebt. In seinem aktuellen Projekt wird der Fertigungsprozess einer Heckspoiler Antriebseinheit von den angelieferten Einzelteilen bis hin zum fertig montierten, geprüften und schließlich versandfertigen Endprodukt durchleuchtet. Neben der Herstellung mit unterschiedlichsten Komponenten, Vorbaugruppen und dem Einsatz diverser Materialien, machen vor allem die Anforderungen an das Bauteil hier die Komplexität aus. „Eine gute Vorbereitung mit Agenda, zu klärenden Fragestellungen aus dem laufenden Projekt, sowie das übergeordnete Auditprogramm stehen im Fokus“, so der ambitionierte Projekt-Ingenieur. Dabei muss die virtuelle Umgebung und die Internetverbindung in Bild und Ton stabil sein. Mit den technischen Features bildet diese eine wichtige Voraussetzung, was sonst massiv stört. Auch sollte das Projektteam, zum geplanten Termin, wirklich zur Verfügung stehen. Was, wann und vor allem wie wird gefilmt? Dann die Frage, wird vor Ort proaktiv erklärt und wie flexibel sind die Mitarbeiter? Das Empfinden und die Transparenz eines Live- vor Ort Besuchs muss online erreicht werden. So kann auch eine virtuelle Produktions- und Prozessabnahme zum Erfolg werden.” In diesem Projekteinsatz beleuchtete Kollege Heine von Lieferantenseite das Thema Serienfähigkeit. Sehr oft sind wir auch von Kundenseite (OEM) für dieses Aufgabengebiet gebucht. Egal aus welcher Sicht, wir begleiten initiativ auf höchstem IT Standard, neutral und mit hoher technischer Kompetenz.

VERLAGERUNGSMANAGEMENT

Ein neuer Lieferant präsentiert sich vielversprechend für ein umfangreiches Entwicklungsprojekt und sein Angebot überzeugt...

Lesen Sie mehr

VERLAGERUNGSMANAGEMENT

Ein neuer Lieferant präsentiert sich vielversprechend für ein umfangreiches Entwicklungsprojekt und sein Angebot überzeugt. Die Einkaufsentscheidung ist daher eindeutig. Der Entwicklungsprozess geht anfangs zügig voran, Technik- und Designänderungen werden vom Lieferanten widerstandslos umgesetzt. Während der Industrialisierung des Projekts zeichnet sich jedoch ein anderes Bild ab. Der Lieferant ist ein Spezialist für Kleinserien und hat weder die Erfahrung noch die Ressourcen um ein Großserienprojekt abzubilden. Die Probleme sind vielschichtig und komplex. Schlussendlich war die Verlagerung des Projekts zu einem neuen Lieferanten der einzige Weg, den Anlauf des Gesamtfahrzeugs zu retten. Die Schnitzer Group war organisatorisch und technisch intensiv, in die Task-Force eingebunden.

Schnellkontakt

Schnitzer Group

Paradiesstraße 4

88239

Wangen i. A., Deutschland

Tel: +49 7522 7079 69-0

E-Mail: info@schnitzer-group.com